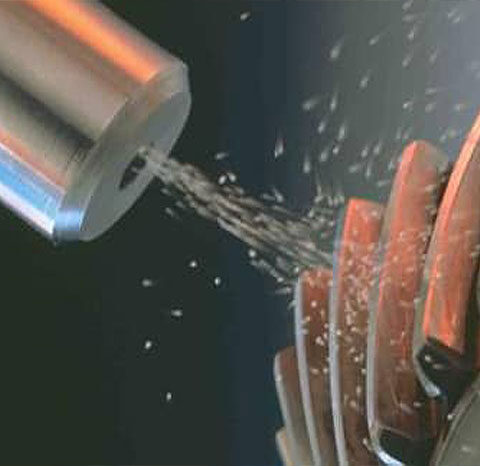

del trattamento delle

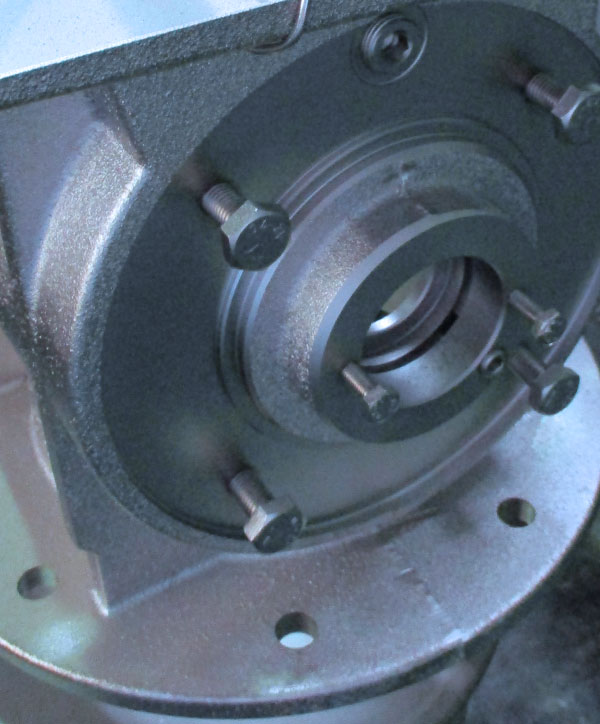

superfici di materiali metallici

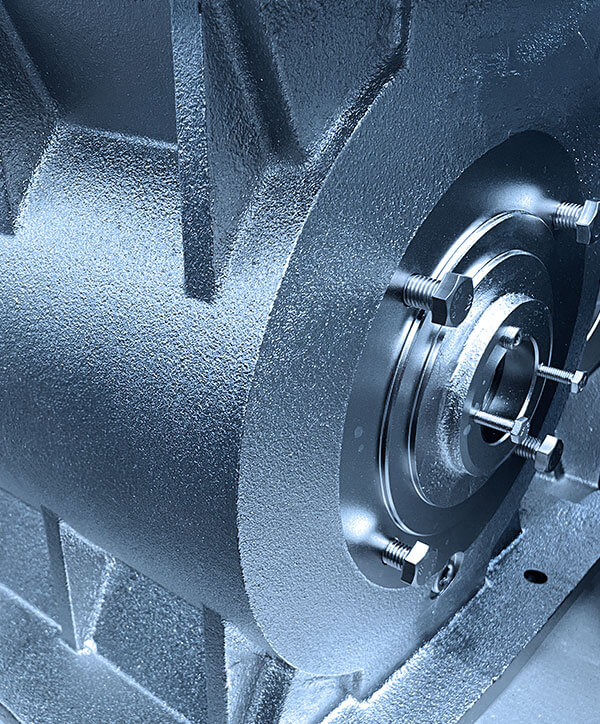

Le nostre vasche di zincatura di grandi dimensioni e l’utilizzo di tecnologie sempre all’avanguardia sono tra nostri i principali punti di forza.

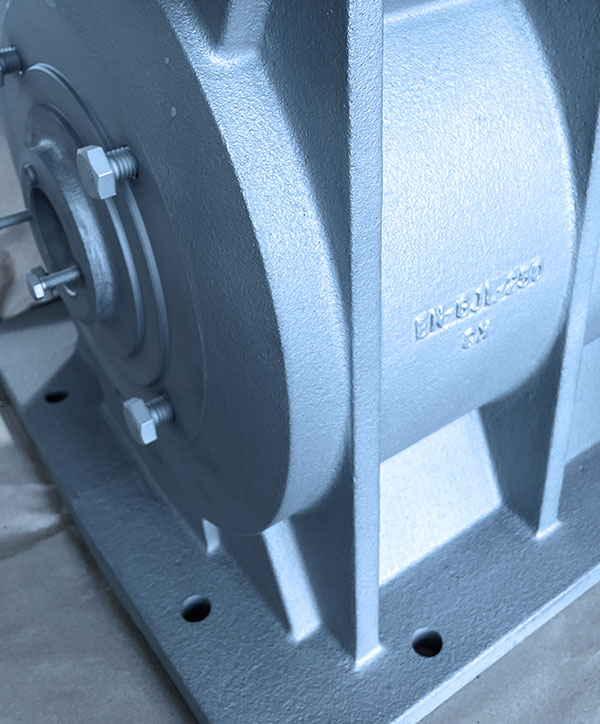

Scopri il procedimento e i vantaggi della zincatura elettrolitica offerti da ZEPNICASIL per una protezione durevole contro la corrosione.

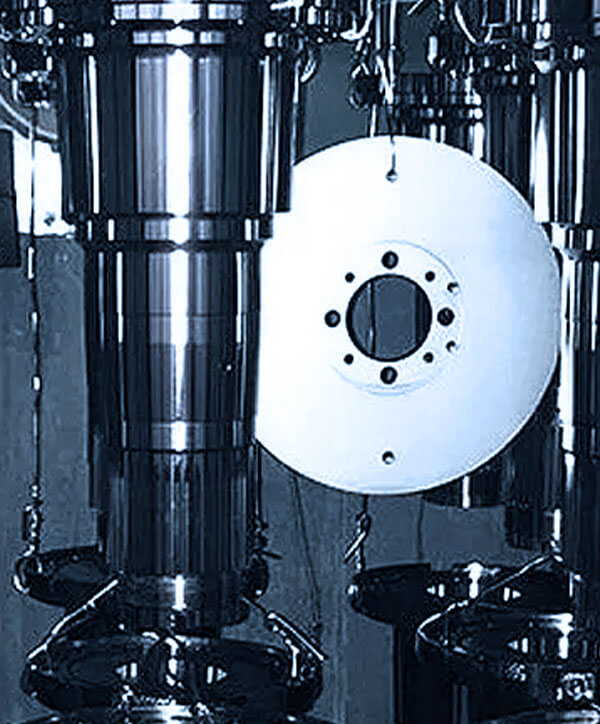

La nichelatura chimica di ZEPNICASIL S.r.l. non solo offre eccezionali proprietà chimico-fisiche, ma è ideale anche per la protezione e la decorazione di metalli e leghe.

Tel: +39 0521 272883

ServiziLavorazione di

superfici metalliche

ZEPNICASIL si distingue per la competenza tecnica, la precisione e l’attenzione ai dettagli, assicurando risultati eccellenti per ogni cliente.

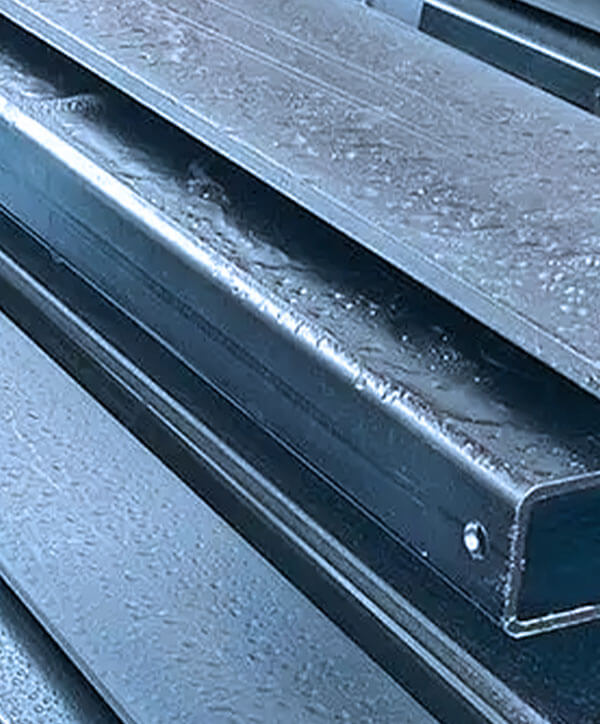

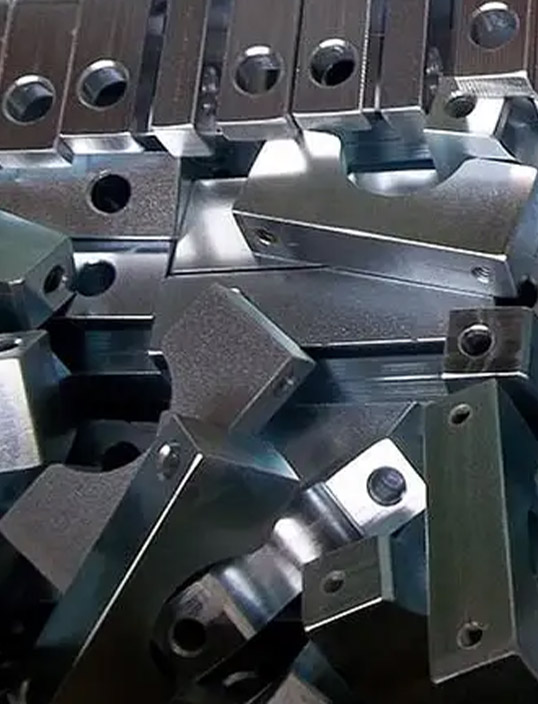

Una delle caratteristiche distintive della nostra azienda è la disponibilità di vasche di zincatura di dimensioni molto grandi. Questo ci consente di lavorare con una varietà di pezzi di dimensioni notevoli, inclusi componenti industriali di grandi dimensioni e strutture metalliche complesse.

Lavorazioni metalli ParmaI nostri punti di forza?

Qualità e rapidità

di consegna

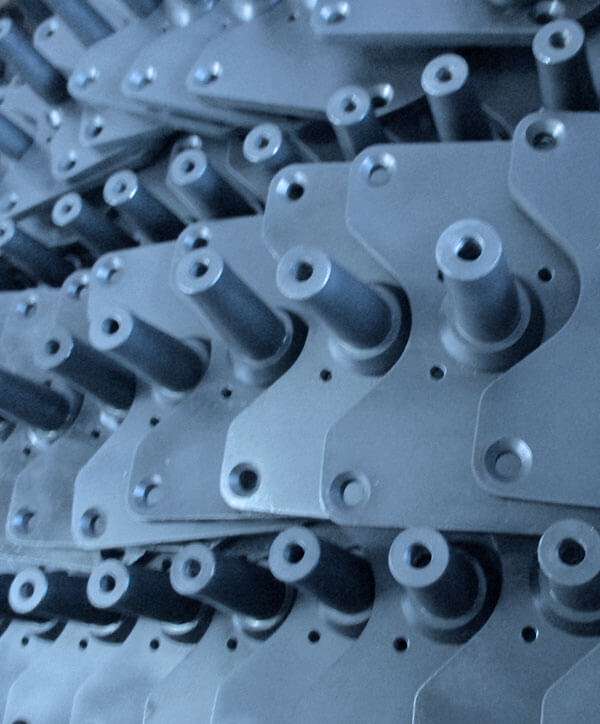

La nostra struttura produttiva è ottimizzata per la massima efficienza, consentendoci di gestire grandi volumi di lavoro senza compromettere la qualità o la tempestività. Abbiamo una solida organizzazione interna che ci permette di pianificare e gestire al meglio le lavorazioni, riducendo al minimo i tempi di attesa e garantendo una consegna tempestiva dei prodotti lavorati.

Certificazioni

Il nostro obiettivo principale è sempre stato quello di soddisfare pienamente aspettative ed esigenze dei clienti.

In questa ottica e grazie ad un sempre crescente impegno, siamo riusciti ad ottenere la Certificazione del Sistema Qualità in accordo con la norma UNI ISO 9001:2015.

Le migliori lavorazioni di metalli a Parma

FeaturesLavorazioni rapide e di alta qualità, senza compromessi.

L’attenzione verso l’esigenza del cliente e l’utilizzo di tecnologie sempre all’avanguardia sono tra i principali punti di forza che da sempre hanno costituito la nostra filosofia aziendale.

Potrete contattarci per richiedere un preventivo e sapremo consigliarvi le migliori lavorazioni che incontrano le vostre esigenze.

Velocità di esecuzione

Personalizzazione

FAQRisposte alle domande

più frequenti

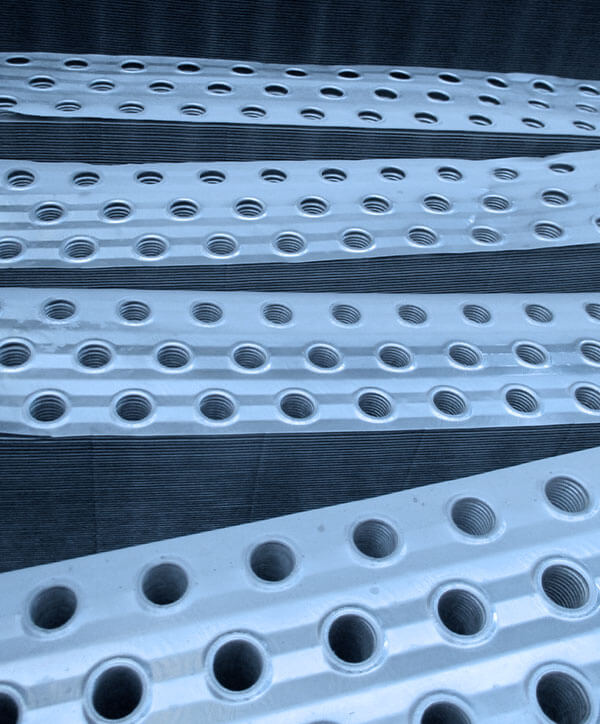

Le nostre vasche di nichelatura hanno dimensione 2400x1200x1200 per la nichelatura opaca (con micropallinatura), e 1200x1200x1200 per la nichelatura lucida.

Per lotti standard, i tempi di lavorazione solitamente sono compresi tra 3 e 4 giorni lavorativi. Per lotti più complessi, sarà necessario concordare i tempi di consegna.

No, il cliente è responsabile dell’invio e del ritiro del materiale.

ZEPNICASIL ParmaApprofondimenti sulle

lavorazioni dei metalli

Con ZEPNICASIL il tuo lavoro è in buone mani Scopri quanto tempo

puoi risparmiare

Hai bisogno di maggiori informazioni o di un preventivo personalizzato?

Scrivici una mail compilando il form o chiamaci

al numero +39 0521 272883 , ti forniremo tutte le risposte che cerchi!

Ricerca e sviluppoDa sempre in stretto rapporto con il mondo della ricerca

L’attenzione verso l’esigenza del cliente e l’utilizzo di tecnologie sempre all’avanguardia sono tra i principali punti di forza che da sempre hanno costituito la nostra filosofia aziendale. Potrete contattarci per richiedere un preventivo e sapremo consigliarvi le migliori lavorazioni che incontrano le vostre esigenze.